中国科学院微生物研究所、中国微生物学会主办

文章信息

- 黄宇翔, 李琪, 叶武, 黄子鸣, 秦涵潇, 赵明, 刘明

- HUANG Yuxiang, LI Qi, YE Wu, HUANG Ziming, QIN Hanxiao, ZHAO Ming, LIU Ming

- 生物4D打印技术在心血管组织工程中的研究及应用进展

- 4D bioprinting technology and its application in cardiovascular tissue engineering

- 生物工程学报, 2023, 39(10): 4046-4056

- Chinese Journal of Biotechnology, 2023, 39(10): 4046-4056

- 10.13345/j.cjb.230240

-

文章历史

- Received: April 1, 2023

- Accepted: June 28, 2023

- Published: September 20, 2023

2. 中国科学院基础医学与肿瘤研究所 中国科学院大学附属肿瘤医院(浙江省肿瘤医院), 浙江 杭州 310022;

3. 中国科学院大学杭州高等研究院分子医学院, 浙江 杭州 310024

2. The Cancer Hospital of the University of Chinese Academy of Sciences (Zhejiang Cancer Hospital), Institute of Basic Medicine and Cancer (IBMC), Chinese Academy of Sciences, Hangzhou 310022, Zhejiang, China;

3. School of Molecular Medicine, Hangzhou Institute for Advanced Study, University of Chinese Academy of Sciences, Hangzhou 310024, Zhejiang, China

再生医学包括组织工程、治疗性干细胞及人造器官的运用,其中,组织工程可构造用于修复受损或病变组织的人造组织。心血管疾病是全球主要的死亡原因之一,因此在再生医学产业中占有较大的市场。近年来,科学家们一直在寻找再生疗法来修复心脏损伤和心脏功能[1-2]。3D打印在组织工程和生物医学领域获得了广泛关注,已被用于制造不同种类的生物结构,如血管、肝脏、骨骼和心脏组织。然而,3D生物打印只考虑打印对象的初始条件,并假定它是静态且无生命的[3]。然而,自然人体组织由复杂的三维构型、微结构和细胞外基质构成,并在响应内/外部刺激下通过组织构象发生动态变化,从而生成具有独特功能的组织。在心脏病治疗中,3D打印是构建心脏组织的一种重要方法,此方法需系统考虑生物墨水材料和生物打印参数之间的协调,而这种协调性直接决定了打印组织的机械性能及生物相容性[4]。合成聚合物常作为构建心脏组织3D打印的生物墨水,如聚乙醇酸(polyglycolic acid, PGA)、聚甲基丙烯酸甲酯(polymethylmethacrylate, PMMA)等,但由于其固有的僵硬形态和拓扑结构,缺乏柔韧性和弹性,难以模仿人体软组织(如心血管和心肌)的柔软度、拉伸性和弹性[5-6]。这种变形能力的缺失在动态的体内环境中会导致局部应力的增加,进而导致结构疲劳,从而带来植入组织破坏的风险。4D生物打印在3D生物打印的基础上引入“时间”维度,利用可对刺激进行形态变化响应的智能材料,解决了3D打印中生物相容性和变形能力弱的问题,打印结构在预定刺激下(如温度、电、细胞牵引力、湿度和pH值等),能够随时间呈现多层次(形态、性能和功能)的变化,从而催生各种性能驱动型应用,满足多种工况需求[7-8]。

1 4D打印原理及基本要素4D打印通过预设打印策略,在打印过程中进行智能材料的结构组合,最终得到动态模型,通过外界刺激和相互作用机制引发形态、性能和功能的变化,得到目标产品[9]。4D打印需要整合以下主要部分。

1.1 数学模型通过数学分析和理论模型进行4D打印设计,可以实现对结构以及材料分布的定义,以达到预期的形状、功能及性能[10]。总的来说,用于人体植入的医疗器械需要适应人体内的多种环境,例如,对于医疗器械的植入,需要考虑多种因素,包括人体解剖结构、相互作用力等,因此设计出的医疗器械必须具备适应这些环境的能力。

1.2 打印设施基于3D打印构建所需求的材料分布规律和结构特征,可应用于4D打印的设备,包括挤出式打印策略、喷墨式打印策略以及立体光固化成型打印策略等。在3D打印构建所需材料的过程中,需考虑材料的物理性质和结构特征,以及打印机的打印精度和打印速度等因素。不同的打印策略和材料类型可能需要不同的设计方案和优化方法,以实现最佳的打印效果和性能。对于挤出式打印策略,材料的分布规律主要受到挤出头的形状和大小的影响,挤出头的直径和出口形状可以决定材料的流动性和层厚度,从而影响打印质量和速度。对于喷墨式打印策略,材料的分布规律则受到喷头的分辨率和喷射速度的影响。喷头的分辨率越高,打印出的构件细节越清晰,但同时也会降低打印速度。对于立体光固化成型打印策略,材料的分布规律则由光束的形状和强度决定。光束的聚焦程度和照射时间可以影响材料的固化程度和打印速度。因此,在设计和优化打印方案时,需要综合考虑材料的性质和3D打印机的性能,以实现最佳的打印效果和性能。

1.3 智能材料4D打印所应用的材料是对环境敏感的智能材料,这些材料拥有如自感应能力、决策能力、响应能力、形状记忆、自适应、多功能和自我修复的能力等,包括形状记忆合金(shape memory alloys, SMA)、形状记忆聚合物(shape memory polymer, SMP)、形状记忆水凝胶(shape memory hydroge, SMH)、形状记忆陶瓷(shape memory ceramic, SMC)和形状记忆复合材料(shape memory composite material, SMC)等[11-12]。这种对环境刺激能够有响应反馈的材料是实现4D打印器件仿生及生物环境适应性功能最重要的基础。

1.4 刺激外界刺激能够促使4D打印结构在形状、性能或者功能方面的转换。4D打印结构的刺激包括水(渗透压)、紫外线、电、光、热、pH、化学溶剂、声音、磁场或者其组合[13]。刺激的选择应该考虑到具体的工况需求,这也决定了智能材料的选择和使用。人体组织涉及多种刺激,因此构建仿生器官及组织时需要考虑到其主要刺激因素和其他次要刺激因素的组合。

1.5 相互作用机制在特定的实例中,打印体所受的刺激必须在特定的时间内按照特定序列进行,以实现4D打印结构所需要的形状及性能[14-17]。如热力学相互作用机制,智能材料在受热状态增加载荷发生形变,形变达到所需形状后在载荷条件下降温,此时进行卸载,卸载后将智能材料放置在热环境中,智能材料结构又恢复原始形状。

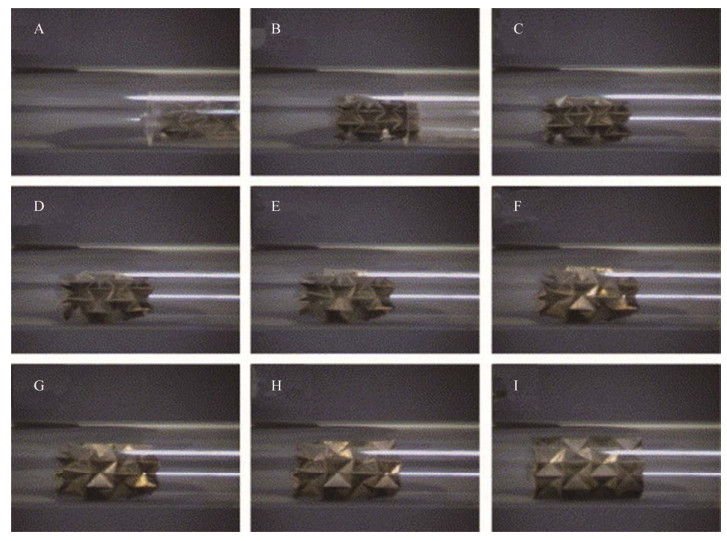

2 生物4D打印的应用 2.1 心血管疾病支架介入术治疗血管狭窄的常用方法是通过植入血管支架来扩张狭窄的血管,从而达到治疗的目的。而构建生物可吸收或药物释放血管支架则是血管狭窄治疗策略研究中的重要方向。4D打印技术可应用形状记忆聚合物来储存药物并控制其释放,利用这种技术,可构造支持药物释放的支架,防止血管移植后血栓形成及生长而造成血管再狭窄。透明质酸聚合物是一种生物可降解材料,可以通过无接触式直接打印或立体光刻构造血管支架,并将药物添加到其中,在支架植入位置进行缓慢释放,以促进血管壁损伤的愈合。而对于腹主动脉瘤的治疗,则通常需要利用微创技术,通过导入并释放覆膜支架作为血流通道来达到治疗效果。Kuribayashi等[18]构建了一种由单层镍钛形状记忆合金片折叠构成的自展开折叠覆膜支架(图 1),将合金薄片展开紧密连接,可形成直径为25.4 mm和长为40 mm的圆柱形支架。这种基于折纸艺术所构建的导管及覆膜支架,适用于如食管和主动脉覆膜支架植入手术等微创手术,同时能够避免一系列临床术后问题。这种支架的创新之处在于将折纸艺术应用于医疗器械设计,通过合金薄片的折叠和紧密连接,形成了高度可控的支架结构,具有良好的力学性能和生物相容性。这种支架的制造过程也充分发挥了3D打印和材料形状记忆技术的优势,可以实现复杂结构的制造和形状调控,在这个制作过程中,首先使用3D打印技术创建模板,以实现所需的几何形状和尺寸特征,然后将镍钛形状记忆合金片通过光刻技术转移到模板上,并通过热处理使其变形温度接近体温,同时储存圆柱形的形状记忆,以便支架受热时恢复圆柱形状。应用4D打印策略,为新型血管支架手术策略包括导引线、新型血管支架构建以及手术实施提供更为便捷、高效的方法,打开了心血管疾病治疗的新思路,具有潜在的临床应用前景,有望为微创手术和心血管疾病治疗带来更好的治疗效果和患者体验。

2.2 类血管组织构建组织血管化是构建工程化功能组织的关键问题[19]。为了确保工程组织能够完整发挥其功能,必须将其血管化,以便气体(O2和CO2)、营养物质、蛋白质和代谢物可以在其中交换[20-22]。目前4D打印血管组织应用最广泛的策略是在工程化血管内部包被内皮细胞层,由于包被的内皮细胞层通常较少出现血栓化,所以可以起到防止堵塞、保证血管内长期供血的作用。在打印后移除溶水性牺牲材料可以得到工程化组织支架内嵌入的血管网络,然后将人脐静脉内皮细胞悬浮液注入到成型的圆管血管中,经过培养后,在血管内腔表面形成内皮细胞层[23]。为了制造完整的血管组织,要考虑血管网络的3层结构及相关细胞[24]。Norotte等[25]应用全生物自组装方法,将多种细胞类型包括平滑肌细胞、纤维母细胞、内皮细胞集合成离散单元,以可控尺寸(300−500 μm)的多细胞微球或者圆柱形构型,通过层层打印在圆柱形琼脂糖棒模具结构,最终得到单层或双层小口径血管管道(0.9−2.5 mm)。这种方法可以同时打印多种细胞类型,从而构建出复杂的血管组织,但该方法在构建大型血管时可能存在困难。细胞折叠技术应用细胞的牵引力即肌动蛋白和肌球蛋白的相互作用来引导形状变形,研究者可以通过构造自动折叠形成3D结构构造血管结构,细胞折叠技术的应用使得血管管道的形态更为复杂,这种方法可以应用于多种细胞类型,构建出不同形态的血管组织。Takeuchi等[26]通过在不同构型和浓度的二维平板上播种细胞,能够构建诸如立方体、十二面体和螺旋管等复杂结合结构。这种方法可以有效控制细胞形成的结构与组织形态,未来有望用于研究不同细胞之间的相互作用,但需提高细胞生长的效率及稳定性。和传统4D打印技术有所区别的是,Norotte与Takeuchi所述技术不需要使用外部刺激与特殊材料,而是利用细胞自身的生物学特性,如细胞牵引力来实现自我组装,从而实现微结构的自折叠。这种技术可以看作是一种4D打印的变体,将具有生物学自组装特性的细胞当作智能材料用于打印,随着时间的推移,细胞构造物可以自我组装成特定的形状和结构,因其属于自体来源,所以更具生物相容性。Kirillova等[27]利用生物材料顶层和底层之间交联度差异以及可见绿光启动光交联反应,使生物打印平面水凝胶片上的细胞负载结构自动折叠成20−150 μm的空心管状结构(图 2)。这种利用光照实现自折叠的方法大大提高了制备的效率,同时通过控制顶层和底层生物材料交联度的差异,实现了小内径空心管的制备。但因其依赖于光照,其可靠性受光线因素影响较大。Wen等[28]利用明胶的温度响应特性和壳聚糖的pH响应特性,通过打印刺激响应水凝胶制备了4D动态管状结构。首先将明胶-壳聚糖水凝胶(gelatin-chitosan hydrogel, Gel-Chit-H)油墨挤出到打印平台上堆叠成5层Gel-Chit-H细丝,随后将其浸入柠檬酸盐中,具有单个明胶网络的Gel-Chit-H水凝胶牺牲材料在柠檬酸盐的刺激下转化为非牺牲材料,随后切开末端,浸入温去离子水中去除内部未受柠檬酸盐刺激而未发生转化的牺牲材料,形成模型化管状结构,同时,通过控制柠檬酸盐的浸泡方式和浸泡时间,可以控制管状结构的壁厚以及开闭,因此,柠檬酸盐浸泡步骤在该网格中产生了可控、随时间变化的模型。该方法实现了多重刺激响应,提高了水凝胶对外界刺激的响应能力,使其性能更加接近于人体血管的生物应激特性。在血管药物反应、血管病变等研究中具有良好的发展前景,有效提高了数据可信度。利用4D打印技术构建类血管组织是一种便捷、可靠的方式,未来对其自折叠与刺激响应的研究,在药理学、医学等领域具有重要的意义,有望成为构建类血管组织最好的方法之一。

应用4D生物打印技术,通过构建平台来研究用于药物筛选和疾病模型的心血管组织。Lind等[29]利用6种基于压阻、高电导和生物相容性软材料的功能性油墨,将软质应变传感器集成到微架构中,引导模拟生理的层状心脏组织的自组装,并证实这种嵌入式传感器能直接提供无创性组织收缩应力电子读数,可以在细胞培养箱内直接对影响收缩强度或搏动的药物进行剂量-反应研究。这种可编程微制造方法为心脏组织工程和药物筛选研究提供了一种新的工具,能够用于研究药物对心脏组织的影响,有望为心脏疾病的治疗提供新的思路。同样,该技术也可用于其他组织的研究,如骨组织、肌肉组织对药物反应的研究等,适用面较广。Feinberg等[30]将新生大鼠心室肌细胞培养在细胞外基质蛋白排布的聚二甲基硅氧烷(polydimethylsiloxane, PDMS)薄膜上,以促进有序二维肌细胞的生成,形成肌肉薄膜,受到刺激时,心肌细胞的缩短会导致PDMS薄膜弯曲,舒张则使PDMS薄膜恢复其原始形状,依靠这种能力,可以完成诸如行走、抓握、抽吸的仿生任务。除了能执行仿生性任务外,这些工程化心血管微支架也可用来研究心血管组织的机械性能,并有望应用于高通量药物的筛选[31]。Chadwick等[32]提出了一种使用热响应形状记忆聚合物(shape memory polymer, SMP)进行癌症药物测试的4D打印可编程细胞培养阵列,这种用于患者来源类器官(patient-derived organoids, PDOs)培养的SMP阵列可以在热刺激的作用下在阵列与组织包埋盒之间发生形态转变,用于单细胞来源胶质母细胞瘤PDOs中靶向和联合疗法的组织学评估和药物测试,可以快速评估药物敏感性、靶向活性和协同作用。4D打印可打印出不同结构的复杂组织与能够响应外部刺激的智能材料,基于这些优势,将其应用于药物筛选平台可获得更加具针对性的结果,进而有效提高药物筛选的准确性与效率,在药物筛选领域有着广阔的应用前景。

2.4 驱动心血管组织鉴于心脏问题至今仍是世界范围内最主要的健康问题之一,越来越多先进的方法被开发出来用以治疗心脏组织的损伤。Cui等[33]通过4D生物打印技术开发了一种智能水凝胶基心脏贴片,这种贴片根据心脏的运动,具有可逆拉伸和收缩的可能性。在这项研究中,首先诱导了小鼠心肌梗死(myocardial infarction, MI)模型,然后将由心肌细胞、间充质基质细胞、内皮细胞和水凝胶基生物材料制备的心脏贴片移植到患部,研究发现,这种心脏贴片可以显著改善小鼠的心脏功能,缩小梗死面积(从约8.4%±1.1%降低至约3.8%±0.7%),并促进新血管生成。同时,这种智能贴片能够适应心脏组织的变化,获得与心脏近乎相同的曲率。基于这种心脏贴片的物理性能可知,它具有很高的仿生能力,并且聚乙二醇二丙烯酸酯(polyethylene glycol diacrylate, PEGDA)和丙烯酸羟乙酯(hydroxyethyl acrylate, HEA)制成的水凝胶具有良好的生物相容性,可有效避免与心脏组织产生不良反应。Wang等[34]开发了一种具有近红外(near infrared, NIR)-光诱导的形状记忆行为的4D心脏贴片。在以前的心肌再生方法中,由于重力的影响,细胞在预弯曲支架上难以均匀地分布。在此研究中,首先通过数字光学处理(digital light processing, DLP)打印机使用光交联的PEGEDA墨水制造了不同宽度的微槽阵列结构,将心肌细胞、间充质基质细胞和内皮细胞接种到微槽结构中,并给予细胞足够的时间粘附在结构表面,通过NIR光或温度感应将扁平结构变形为弯曲形状,以适应自然的心脏组织形态,将此结构植入心肌梗死心脏的梗塞区可促进心肌修复。同时,在该结构上加入石墨烯促进了吸热,从而促进了光热诱导的形状变化过程。4D形状改变功能能够使心脏贴片根据其将被应用的心脏区域调整其曲率,从而确保和器官无缝整合,同时提高心肌组织的再生性能。除了光热刺激之外,还有一种普遍存在于人体内的电信号刺激。人体心脏受电信号控制并跳动,电信号从窦房结开始,同时通过房室结和浦肯野纤维同步且有节奏地传递。为了构建更具仿生性和功能性的心脏支架,研究人员正在考虑使用导电聚合物等电敏感材料。如Hsiao等[35]构造的聚苯胺与乳酸-羟乙醇酸共聚物定向复合纳米纤维网格,由于导电网格和细胞表面蛋白质的电相互作用,使得播种在网格上的心肌细胞显示出耦合增强、节拍同步和较高的亲和力。此外,这些结构可以通过应用外在的电流来控制收缩率。这种很强的外在干预可操作性可以实现心肌细胞收缩率的精准控制,对研究心肌细胞的功能和特性以及心脏病变机制有着积极的意义。Miao等[36]提出了利用具有智能属性的大豆油环氧丙烯酸酯墨水,采用光刻-立体光刻串联策略的4D打印方法打印心脏支架,在打印过程中通过外部刺激使表面图案化的支架自主转化成预设计的构造,适用于与损伤组织或器官的无缝集成,同时证实了其促进心肌生成的能力。Gargava等[37]受植物叶子的水气调节机理启发,设计水凝胶作为智能瓣膜,主动型及被动型的两类不同凝胶构建了一个圆盘形薄膜,与热水(温度 > 32 ℃)接触时打开气孔,允许水通过凝胶,反之,当水变冷(温度 < 32 ℃)时,气孔关闭。这种凝胶可以充当智能瓣膜,能够依据它的特性来调节溶剂液体。同时,这种概念可以衍生到其他可以引发水凝胶溶胀转换的刺激类型,包括溶剂、pH值和光等。总之,4D打印的自适应优势来源于智能材料对外界刺激的响应特性,其对于生物体内环境的适应性相较于传统3D打印来说更强。4D打印可制造出更为精准的人工心脏、血管支架等医疗器械,从而改善心血管疾病的治疗效果并提高成功率。因此,将4D打印应用于驱动心血管组织可以为心血管医学领域带来许多新的治疗方案和手段。

2.5 心血管器官打印及复杂手术4D打印可以构建出应用于心脏瓣膜内的支架,该支架可随病人体内温度的变化而自适应地扩展到所需的形状,这种技术可以挽救罹患心血管疾病的儿童,安置在儿童体内的移植物具备智能生长的特点,因此能够适应儿童发育期身体随时间的生长。此外,4D打印还使得构造高度仿生心脏并将其应用到病人体内成为可能,这种仿生心脏就像原生心脏一样工作或者生长[38-39]。为构建适用于手术的智能人工心脏,需要通过医学影像获取缺陷心脏数据,设计与原生心脏相近且精准的模型,然后利用4D打印技术构造高度仿生心脏。Deng等[40]提出了一种使用单一材料和一步4D打印策略制造的可编程形状变形特性的微机械,用碳纳米管掺杂复合水凝胶增强了微机械的光敏性和响应速度,通过组装可以实现大动态调制和时空可控性,并通过这种策略打印出了世界上最小的人工跳动心脏,为仿生心脏构造技术提供了重要的借鉴意义。Lee等[41]应用自由体可逆嵌入悬浮水凝胶的方法来设计不同尺寸的人体心脏组件,从微血管到整个心脏器官。使用pH驱动控制的凝胶提供了20 μm的纤维分辨率,并制备了多孔组织,这种多孔组织能够保证细胞快速渗透和微血管化,以及多尺度血管网络和心脏瓣膜的构造和灌注,并且发现这种新型3D生物打印心脏通过微CT扫描能够精准地重复病人个性化的解剖结构。应用人心肌细胞打印的心室显示了同步收缩以及定向动作电位传播的能力,在收缩峰值时,壁面厚度提升14%。这项工作涵盖了构造仿生心脏的各个关键要素,但仍旧有很多方面需要完善,例如在生物相容性、可持续性和稳定性方面缺乏长期评估等。

3 展望4D打印技术是3D打印技术的一种进化模式,随着4D打印技术的发展,会使其更加广泛地应用于生物医学领域,以满足新的需求。4D打印技术不仅可以打印出具有自组装能力的结构,还能够实现结构的刺激响应变形,用于人体组织打印时,能使其更接近于自然人体组织的性能表现,这种技术给人体内复杂器官或组织的创伤修复提供了一种有效的手段。相较于传统的3D打印技术,4D打印技术构建的人体组织可以消除因变形能力缺失导致的长期应力作用造成的破坏风险,具有更高的生物相容性和更长的使用年限,补齐了3D打印技术在组织工程领域应用中的短板。通过智能的多重打印模型,能够提供关于心血管疾病、肺部感染及其他器官的相关诊断治疗等,并构造更智能、个性化的医疗移植设备[42-45]。随着科技的更新,4D打印技术可以与人工智能和机器学习(machine learning, ML)结合,通过结合4D打印技术和ML算法,可以实现4D打印结构的智能化制造,补偿与4D打印系统相关的不确定性,如智能材料的非线性机械特性和粘弹性等[46],使得生产过程更加高效和精确。结合4D打印和ML技术还可以利用ML算法实现对具有复杂几何形状的组织变形响应行为的预测[47],在组织工程的应用中,这种基于ML算法的预测可以使打印组织更加适应于人体内的动态环境,提高生物相容性和功能性。4D打印技术是一个新兴概念,它涉及许多不同的领域,包括力学、生物学、化学和计算机学等多个学科领域。预计未来4D打印技术将会应用在更多的现存领域以及催生更多未经探索的研究领域和学科,如在电子机器人、能源设备、食品工业、可穿戴设备及纳米医学与组织工程等领域的应用及探索[48]。这需要更多相关学科研究者持续合作和探索,以推动这一技术更加深入地发展和应用。在未来对4D打印技术的研究中,应首要研究打印机器的精度问题,只有打印机器具有足够高的精度,才能够打印出更为复杂和精细的结构,才能在组织工程应用中更好地模拟人体自然组织的形态和功能,以及更好地应用在人体微小组织中。此外,对智能材料响应特性的研究也很重要,探索新的智能材料,以智能材料对刺激的敏感度为指标进行划分,能够使其应用范围更为精确。尽管目前仍存在许多挑战,但随着技术的不断发展和完善,这些问题将逐渐得到解决。未来,4D打印技术将与其他领域的技术相结合,形成更加强大和智能的生产方式,推动人类社会的发展和进步。

| [1] |

QUADRI F, SOMAN SS, VIJAYAVENKATARAMAN S. Progress in cardiovascular bioprinting. Artificial Organs, 2021, 45(7): 652-664. DOI:10.1111/aor.13913

|

| [2] |

BUDHARAJU H, SUBRAMANIAN A, SETHURAMAN S. Recent advancements in cardiovascular bioprinting and bioprinted cardiac constructs. Biomaterials Science, 2021, 9(6): 1974-1994. DOI:10.1039/D0BM01428A

|

| [3] |

PAPAIOANNOUTG, MANOLESOU D, DIMAKAKOS E, TSOUCALAS G, VAVURANAKIS M, TOUSOULIS D. 3D bioprinting methods and techniques: applications on artificial blood vessel fabrication. Acta Cardiologica Sinica, 2019, 35(3): 284-289.

|

| [4] |

LU TY, XIANG Y, TANG M, CHEN SC. 3D printing approaches to engineer cardiac tissue. Current Cardiology Reports, 2023, 25(6): 505-514. DOI:10.1007/s11886-023-01881-y

|

| [5] |

JUNGST T, SMOLAN W, SCHACHT K, SCHEIBEL T, GROLL J. Strategies and molecular design criteria for 3D printable hydrogels. Chemical Reviews, 2016, 116(3): 1496-1539. DOI:10.1021/acs.chemrev.5b00303

|

| [6] |

WANG ZH, WANG L, LI T, LIU ST, GUO BL, HUANG WH, WU YB. 3D bioprinting in cardiac tissue engineering. Theranostics, 2021, 11(16): 7948-7969. DOI:10.7150/thno.61621

|

| [7] |

LUI YS, SOW WT, TAN LP, WU YL, LAI YK, LI HQ. 4D printing and stimuli-responsive materials in biomedical aspects. Acta Biomaterialia, 2019, 92: 19-36. DOI:10.1016/j.actbio.2019.05.005

|

| [8] |

ASHAMMAKHI N, AHADIAN S, XU C, MONTAZERIAN H, KO H, NASIRI R, BARROS N, KHADEMHOSSEINI A. Bioinks and bioprinting technologies to make heterogeneous and biomimetic tissue constructs. Materials Today Bio, 2019, 1: 100008. DOI:10.1016/j.mtbio.2019.100008

|

| [9] |

AGARWAL T, HANN SY, CHIESA I, CUI HT, CELIKKIN N, MICALIZZI S, BARBETTA A, COSTANTINI M, ESWORTHY T, ZHANG LG, de MARIA C, MAITI TK. 4D printing in biomedical applications: emerging trends and technologies. Journal of Materials Chemistry B, 2021, 9(37): 7608-7632. DOI:10.1039/D1TB01335A

|

| [10] |

MOMENI F, N SMMH, LIU X, NI J. A review of 4D printing. Materials & Design, 2017, 122: 42-79.

|

| [11] |

WANG M, LI WL, TANG GS, GARCIAMENDEZ-MIJARES CE, ZHANG YS. Engineering (bio)materials through shrinkage and expansion. Advanced Healthcare Materials, 2021, 10(14): 2100380. DOI:10.1002/adhm.202100380

|

| [12] |

KAKINO K, ENDO K, HASHIMOTO M, FURUTA K, OHNO H. Visualization study on distortion of a metal frame by polymerization shrinkage and thermal contraction of resin. Dental Materials Journal, 2014, 33(1): 118-124. DOI:10.4012/dmj.2013-198

|

| [13] |

SOLIS DM, CZEKANSKI A. 3D and 4D additive manufacturing techniques for vascular-like structures-a review. Bioprinting, 2022, 25: e00182. DOI:10.1016/j.bprint.2021.e00182

|

| [14] |

ARIF ZU, KHALID MY, AHMED W, ARSHAD H. A review on four-dimensional (4D) bioprinting in pursuit of advanced tissue engineering applications. Bioprinting, 2022, 27: e00203. DOI:10.1016/j.bprint.2022.e00203

|

| [15] |

PERSAUD A, MAUS A, STRAIT L, ZHU DH. 3D bioprinting with live cells. Engineered Regeneration, 2022, 3(3): 292-309. DOI:10.1016/j.engreg.2022.07.002

|

| [16] |

LAI JH, YE XL, LIU J, WANG C, LI JZ, WANG X, MA MZ, WANG M. 4D printing of highly printable and shape morphing hydrogels composed of alginate and methylcellulose. Materials & Design, 2021, 205: 109699.

|

| [17] |

DORISHETTY P, DUTTANK, CHOUDHURY NR. Bioprintable tough hydrogels for tissue engineering applications. Advances in Colloid and Interface Science, 2020, 281: 102163. DOI:10.1016/j.cis.2020.102163

|

| [18] |

KURIBAYASHI K, TSUCHIYA K, YOU Z, TOMUS D, UMEMOTO M, ITO T, SASAKI M. Self-deployable origami stent grafts as a biomedical application of Ni-rich TiNi shape memory alloy foil. Materials Science and Engineering A-Structural Materials Properties Microstructure and Processing, 2006, 419(1/2): 131-137.

|

| [19] |

UNAGOLLA JM, JAYASURIYA AC. Hydrogel-based 3D bioprinting: a comprehensive review on cell-laden hydrogels, bioink formulations, and future perspectives. Applied Materials Today, 2020, 18: 100479. DOI:10.1016/j.apmt.2019.100479

|

| [20] |

FUKUNISHI T, ONG CS, HE YJ, INOUE T, ZHANG HT, STEPPAN J, MATSUSHITA H, JOHNSON J, SANTHANAM L, HIBINO N. Fast-degrading tissue-engineered vascular grafts lead to increased extracellular matrix cross-linking enzyme expression. Tissue Engineering Part A, 2021, 27(21/22): 1368-1375.

|

| [21] |

LUO J, QIN L, ZHAO L, GUI L, ELLIS MW, HUANG Y, KURAL M, CLARK JA, ONO S, WANG J, YUAN YF, ZHANG SM, CONG XQ, LI GX, RIAZ M, LOPEZ C, HOTTA A, CAMPBELL S, TELLIDES G, DARDIK A, et al. Tissue-engineered vascular grafts with advanced mechanical strength from human iPSCs. Cell Stem Cell, 2020, 26(2): 251-261.e8. DOI:10.1016/j.stem.2019.12.012

|

| [22] |

JIN X, GENG X, JIA LJ, XU ZQ, YE L, GU YQ, ZHANG AY, FENG ZG. Preparation of small-diameter tissue-engineered vascular grafts electrospun from heparin end-capped PCL and evaluation in a rabbit carotid artery replacement model. Macromolecular Bioscience, 2019, 19(8): e1900114. DOI:10.1002/mabi.201900114

|

| [23] |

POURCHET L, PETIOT E, LOUBIÈRE C, OLMOS E, DOS SANTOS M, THÉPOT A, LOÏC BJ, MARQUETTE CA. Large 3D bioprinted tissue: heterogeneous perfusion and vascularization. Bioprinting, 2019, 13: e00039. DOI:10.1016/j.bprint.2018.e00039

|

| [24] |

IDASZEK J, VOLPI M, PARADISO A, PARADISO A, QUOC MN, GÓRECKA Z, KLAK M, TYMICKI G, BERMAN A, WIERZBICKI M, JAWORSKI S, COSTANTINI M, KĘPCZYŃSKA A, CHWALIBÓG ES, WSZOŁA M, ŚWIĘSZKOWSKI W. Alginate-based tissue-specific bioinks for multi-material 3D-bioprinting of pancreatic islets and blood vessels: a step towards vascularized pancreas grafts. Bioprinting, 2021, 24: e00163. DOI:10.1016/j.bprint.2021.e00163

|

| [25] |

NOROTTE C, MARGA FS, NIKLASON LE, FORGACS G. Scaffold-free vascular tissue engineering using bioprinting. Biomaterials, 2009, 30(30): 5910-5917. DOI:10.1016/j.biomaterials.2009.06.034

|

| [26] |

KURIBAYASHI-SHIGETOMI K, ONOE H, TAKEUCHI S. Cell origami: self-folding of three-dimensional cell-laden microstructures driven by cell traction force. PLoS One, 2012, 7(12): e51085. DOI:10.1371/journal.pone.0051085

|

| [27] |

KIRILLOVA A, MAXSON R, STOYCHEV G, GOMILLION CT, IONOV L. 4D biofabrication using shape-morphing hydrogels. Advanced Materials (Deerfield Beach, Fla), 2017, 29(46): 1703443. DOI:10.1002/adma.201703443

|

| [28] |

WEN HJ, LI JY, PAYNE GF, FENG Q, LIANG MH, CHEN JX, DONG H, CAO XD. Hierarchical patterning via dynamic sacrificial printing of stimuli-responsive hydrogels. Biofabrication, 2020, 12(3): 035007. DOI:10.1088/1758-5090/ab7e74

|

| [29] |

LIND JU, BUSBEE TA, VALENTINE AD, PASQUALINI FS, YUAN HY, YADID M, PARK SJ, KOTIKIAN A, NESMITH AP, CAMPBELL PH, VLASSAK JJ, LEWIS JA, PARKER KK. Instrumented cardiac microphysiological devices via multimaterial three-dimensional printing. Nature Materials, 2017, 16(3): 303-308. DOI:10.1038/nmat4782

|

| [30] |

FEINBERG AW, FEIGEL A, SHEVKOPLYAS SS, SHEEHY S, WHITESIDES GM, PARKER KK. Muscular thin films for building actuators and powering devices. Science, 2007, 317(5843): 1366-1370. DOI:10.1126/science.1146885

|

| [31] |

BOUDOU T, LEGANT WR, MU A, BOROCHIN MA, THAVANDIRAN N, RADISIC M, ZANDSTRA PW, EPSTEIN JA, MARGULIES KB, CHEN CS. A microfabricated platform to measure and manipulate the mechanics of engineered cardiac microtissues. Tissue Engineering Part A, 2011, 18(9-10): 910-919.

|

| [32] |

CHADWICK M, YANG C, LIU LQ, GAMBOA CM, JARA K, LEE H, SABAAWY HE. Rapid processing and drug evaluation in glioblastoma patient-derived organoid models with 4D bioprinted arrays. iScience, 2020, 23(8): 101365. DOI:10.1016/j.isci.2020.101365

|

| [33] |

CUI HT, LIU CY, ESWORTHY T, HUANG YM, YU ZX, ZHOU X, SAN H, LEE SJ, HANN SY, BOEHM M, MOHIUDDIN M, FISHER JP, ZHANG LG. 4D physiologically adaptable cardiac patch: a 4-month in vivo study for the treatment of myocardial infarction. Science Advances, 2020, 6(26): eabb5067. DOI:10.1126/sciadv.abb5067

|

| [34] |

WANG Y, CUI HT, WANG YC, XU CY, ESWORTHY TJ, HANN SY, BOEHM M, SHEN YL, MEI DQ, ZHANG LG. 4D printed cardiac construct with aligned myofibers and adjustable curvature for myocardial regeneration. ACS Applied Materials & Interfaces, 2021, 13(11): 12746-12758.

|

| [35] |

HSIAO CW, BAI MY, CHANG Y, CHUNG MF, LEE TY, WU CT, MAITI B, LIAO ZX, LI RK, SUNG HW. Electrical coupling of isolated cardiomyocyte clusters grown on aligned conductive nanofibrous meshes for their synchronized beating. Biomaterials, 2013, 34(4): 1063-1072. DOI:10.1016/j.biomaterials.2012.10.065

|

| [36] |

MIAO SD, CUI HT, NOWICKI M, LEE SJ, ALMEIDA J, ZHOU X, ZHU W, YAO XL, MASOOD F, PLESNIAK MW, MOHIUDDIN M, ZHANG LG. Photolithographic-stereolithographic-tandem fabrication of 4D smart scaffolds for improved stem cell cardiomyogenic differentiation. Biofabrication, 2018, 10(3): 035007. DOI:10.1088/1758-5090/aabe0b

|

| [37] |

GARGAVA A, ARYA C, RAGHAVAN SR. Smart hydrogel-based valves inspired by the stomata in plants. Abstracts of Papers of the American Chemical Society, 2016, 8(28): 18430-18438.

|

| [38] |

JAVAID M, HALEEM A. Current status and applications of additive manufacturing in dentistry: a literature-based review. Journal of Oral Biology and Craniofacial Research, 2019, 9(3): 179-185. DOI:10.1016/j.jobcr.2019.04.004

|

| [39] |

HEGDE S, HSIAO A. Improving the Fontan: pre-surgical planning using four dimensional (4D) flow, bio-mechanical modeling and three dimensional (3D) printing. Progress in Pediatric Cardiology, 2016, 43: 57-60. DOI:10.1016/j.ppedcard.2016.07.012

|

| [40] |

DENG CS, LIU YC, FAN XH, JIAO BZ, ZHANG ZX, ZHANG MD, CHEN FY, GAO H, DENG LM, XIONG W. Femtosecond laser 4D printing of light-driven intelligent micromachines. Advanced Functional Materials, 2023, 33(11): 2211473. DOI:10.1002/adfm.202211473

|

| [41] |

LEE A, HUDSON AR, SHIWARSKI DJ, TASHMAN JW, HINTON TJ, YERNENI S, BLILEY JM, CAMPBELL PG, FEINBERG AW. 3D bioprinting of collagen to rebuild components of the human heart. Science, 2019, 365(6452): 482-487. DOI:10.1126/science.aav9051

|

| [42] |

MALLAKPOUR S, TABESH F, HUSSAIN CM. 3D and 4D printing: from innovation to evolution. Advances in Colloid and Interface Science, 2021, 294: 102482. DOI:10.1016/j.cis.2021.102482

|

| [43] |

MELOCCHI A, UBOLDI M, CEREA M, FOPPOLI A, MARONI A, MOUTAHARRIK S, PALUGAN L, ZEMA L, GAZZANIGA A. Shape memory materials and 4D printing in pharmaceutics. Advanced Drug Delivery Reviews, 2021, 173: 216-237. DOI:10.1016/j.addr.2021.03.013

|

| [44] |

DENG H, ZHANG C, SATTARI K, LING Y, SU JW, YAN Z, LIN J. 4D printing elastic composites for strain-tailored multistable shape morphing. ACS Applied Materials & Interfaces, 2021, 13(11): 12719-12725.

|

| [45] |

ZHANG C, CAI D, LIAO P, SU JW, DENG H, VARDHANABHUTI B, ULERY BD, CHEN SY, LIN J. 4D Printing of shape-memory polymeric scaffolds for adaptive biomedical implantation. Acta Biomaterialia, 2021, 122: 101-110. DOI:10.1016/j.actbio.2020.12.042

|

| [46] |

ZOLFAGHARIAN A, KAYNAK A, BODAGHI M, KOUZANI AZ, GHARAIE S, NAHAVANDI S. Control-based 4D printing: adaptive 4D-printed systems. Applied Sciences, 2020, 10(9): 3020. DOI:10.3390/app10093020

|

| [47] |

SU JW, LI DW, XIE YC, ZHOU T, GAO WX, DENG H, XIN M, LIN J. A machine learning workflow for 4D printing: understand and predict morphing behaviors of printed active structures. Smart Materials and Structures, 2021, 30(1): 015028. DOI:10.1088/1361-665X/abc836

|

| [48] |

JOHARJI L, MISHRA RB, ALAM F, TYTOV S, AL-MODAF F, EL-ATAB N. 4D printing: a detailed review of materials, techniques, and applications. Microelectronic Engineering, 2022, 265: 111874. DOI:10.1016/j.mee.2022.111874

|

2023, Vol. 39

2023, Vol. 39